|

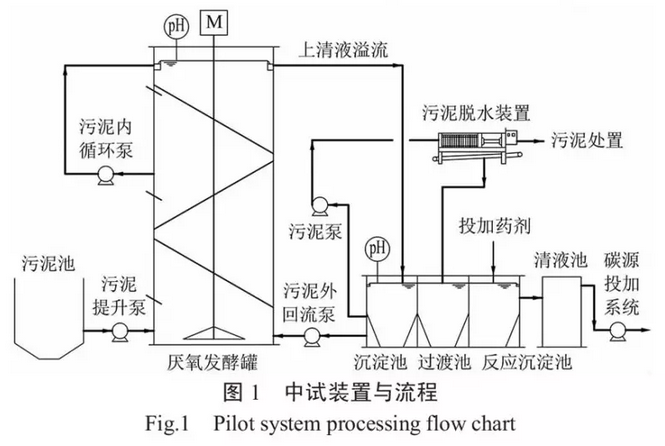

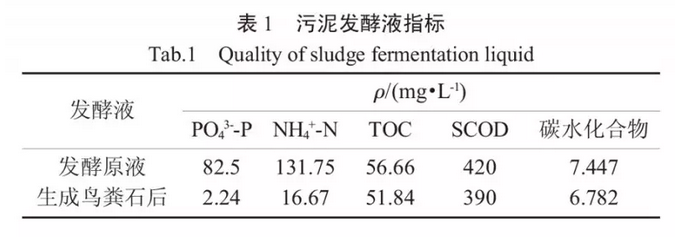

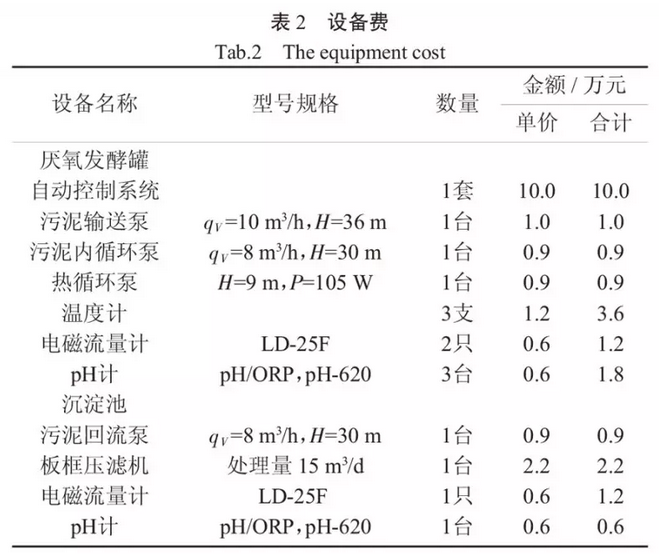

城市污水廠(chǎng)剩余污泥厭氧發(fā)酵產(chǎn)酸中試分析隨著(zhù)城市化進(jìn)程的加快以及工業(yè)園區化的發(fā)展,部分城市污水廠(chǎng)水質(zhì)呈現出“混合型”的特點(diǎn)(工業(yè)廢水占比超過(guò)50%)。混合型城市污水的這一特點(diǎn),使其經(jīng)常出現C/N較低現象,污水廠(chǎng)不得不通過(guò)外加碳源的方法來(lái)提高工藝的脫氮除磷效果,這勢必會(huì )提高污水廠(chǎng)運行成本。城市化帶來(lái)的還有城市生活污水收集與處理量的增加,產(chǎn)生的剩余污泥的量也越來(lái)越多,污泥的處理和處置的傳統方法存在諸多方面的限制,如何有效地處理和處置剩余污泥仍是亟待解決的問(wèn)題。 近年來(lái)的眾多研究表明,城市污水廠(chǎng)剩余污泥厭氧發(fā)酵液作為碳源是可行的:剩余污泥中含有大量有機質(zhì),通過(guò)厭氧發(fā)酵不僅能夠實(shí)現剩余污泥減量化,發(fā)酵產(chǎn)生的揮發(fā)性脂肪酸(VFA)等易于被微生物利用的碳源基質(zhì)還可作為補充碳源投加至污水廠(chǎng)生物處理系統,能有效緩解城市污水廠(chǎng)碳源不足的問(wèn)題,強化污水處理廠(chǎng)脫氮除磷效率。 蘇州某污水處理廠(chǎng)服務(wù)區域涵蓋進(jìn)出口加工區、工業(yè)園區以及生活居住區,具有典型的“混合型”特點(diǎn)。污水處理廠(chǎng)規模為40×103m3/d(其中生活污水量與工業(yè)廢水的體積比約為4:6),采用“預處理+CAST生物處理單元+深度處理”組合工藝。本研究旨在通過(guò)對該污水處理廠(chǎng)“城市污水廠(chǎng)剩余污泥厭氧發(fā)酵產(chǎn)酸中試”的運行效果和經(jīng)濟效益進(jìn)行綜合分析,以期為污泥厭氧發(fā)酵產(chǎn)酸技術(shù)的產(chǎn)業(yè)化應用和推廣提供參考和借鑒。 1 中試裝置及流程 污水處理廠(chǎng)進(jìn)水COD為190.1——313.3mg/L,BOD5為122.5——225.9mg/L,pH為7.4——7.6,SS、TP、TN、NH4+-N、PO43--P的質(zhì)量濃度分別為203.5——244、5.26——9.03、40.4——59.1、28.9——40.7、3.25——7.06mg/L。由此可知,進(jìn)水COD/ρ(TN)在4.7——5.3,屬于典型的低C/N城市污水,無(wú)法滿(mǎn)足生物脫氮要求,污水廠(chǎng)實(shí)際運行中一直通過(guò)投加甲醇方式來(lái)補充碳源。 中試裝置位于該污水處理廠(chǎng)的污泥處理區內,裝置主體由污泥厭氧發(fā)酵罐和沉淀池2部分組成,其流程如圖1所示。  污水廠(chǎng)污泥池剩余污泥經(jīng)污泥泵輸送至厭氧發(fā)酵罐內,通過(guò)自混合的方式進(jìn)行厭氧發(fā)酵反應,發(fā)酵產(chǎn)生的混合液自流進(jìn)入沉淀池進(jìn)行泥水分離,上清液采用磷酸銨鎂沉淀法去除其中大部分氮磷后,作為碳源投加至污水廠(chǎng)循環(huán)式活性污泥法(CAST)池;沉淀污泥采用板框壓濾機脫水后外運處置。 厭氧發(fā)酵罐污泥來(lái)源是CAST池排出的剩余生物污泥,其pH為6.62——7.35,COD為18.6g/L,SCOD為68——110mg/L,總固體(TS)的質(zhì)量濃度為10——13g/L(其中揮發(fā)性固體VS的質(zhì)量分數63.8%——65.1%),總有機碳(TOC)、總碳水化合物、NH4+-N、PO43--P的質(zhì)量濃度分別為28.88、12.4、2——10、5.0——10mg/L,VFAs含量為0。 設計采用的污泥發(fā)酵罐為一種自混合方式運行的塔式反應器,直徑為4m,高為10m,有效容積為125m?,全碳鋼結構。罐體設有循環(huán)加熱系統,保持罐內溫度35——50℃。通過(guò)調節進(jìn)泥量與內循環(huán)比,使得發(fā)酵罐內pH穩定在7.0左右,形成穩定的發(fā)酵產(chǎn)酸環(huán)境。 2 運行效果 污泥發(fā)酵罐反應器經(jīng)80d的調試運行,反應器內形成以產(chǎn)酸菌為優(yōu)勢菌屬的微生物種群。利用實(shí)驗室小試初步確定中試系統的運行參數,在中試系統中進(jìn)行單因素實(shí)驗,最終獲得污泥發(fā)酵罐優(yōu)化運行參數為:污泥停留時(shí)間(SRT)=10d、內循環(huán)體積比為300%。反應器VFAs產(chǎn)量最高為284.6mg/L,最大產(chǎn)酸率(m(VFAs)/m(VS))為0.58g/g。 發(fā)酵罐平均進(jìn)泥量為12.5m3/d,其中TS的質(zhì)量濃度為10——13g/L,則進(jìn)泥TS總質(zhì)量為125——163kg。發(fā)酵原液沉淀污泥經(jīng)板框壓濾機處理后水的質(zhì)量分數80%,泥量為0.315——0.455t/d,則出泥TS總質(zhì)量為63——91kg。由此計算出系統對剩余污泥減量化程度達到44%——50%。 控制反應器保持優(yōu)化運行狀態(tài),進(jìn)行了為期1a的數據監測,獲得污泥發(fā)酵液等指標年平均數據見(jiàn)表1。  由表1可知,發(fā)酵上清液中N、P元素含量較高。原因是在污泥發(fā)酵產(chǎn)酸過(guò)程中,剩余污泥中的N、P被再次釋放。中試采用磷酸銨鎂沉淀法去除發(fā)酵原液中較高含量的氮磷元素:在污泥發(fā)酵原液沉淀階段,投加NaOH調節發(fā)酵液pH至9。通過(guò)小試確定優(yōu)化的Mg、P摩爾比為2:1,投加MgCl2至沉淀池產(chǎn)生鳥(niǎo)糞石沉淀。實(shí)驗結果表明:發(fā)酵液中PO43--P和NH4+-N的去除率分別為97.28%、87.35%,鳥(niǎo)糞石產(chǎn)量1.6kg/d,純度73.06%。說(shuō)明磷酸銨鎂沉淀法能夠較好的去除污泥發(fā)酵原液中的N、P。 為了驗證污泥發(fā)酵上清液作為碳源的可行性,利用序批式活性污泥法(SBR)裝置模擬污水處理廠(chǎng)生物單元,以污泥發(fā)酵上清液作為外加碳源進(jìn)行小試,結果表明,在不同的發(fā)酵劑投加比例情況下,PO43--P、TN平均去除率分別達到79.8%、71.4%。這說(shuō)明污泥發(fā)酵液作為外加碳源能夠強化低C/N的污水廠(chǎng)脫氮除磷。同時(shí)有研究表明,污泥發(fā)酵上清液中VFAs作為碳源非常容易被微生物利用,而其中的氮磷含量較高時(shí),對污水廠(chǎng)出水效果沒(méi)有明顯的負面影響。因此當中試應用于實(shí)際生產(chǎn)時(shí),不會(huì )由于污泥發(fā)酵上清液投加量的提高而增加污水廠(chǎng)生物處理階段的氮磷負荷,說(shuō)明污泥厭氧發(fā)酵產(chǎn)酸技術(shù)具有較高的推廣應用前景。 3 經(jīng)濟效益分析 3.1 工程建設及運行費用 工程建設費。中試系統總投資62.21萬(wàn)元,其中材料費37.91萬(wàn)元、設備費24.30萬(wàn)元,其中設備費詳見(jiàn)表2(單價(jià)中已包含折合的安裝費)。  動(dòng)力費。系統每天消耗電能19.59kW·h,電價(jià)按1.0元/(kW·h)計算,則污泥動(dòng)力費E1=1.57元/m3,日運行費19.59元,年運行費用為7150.35元。 藥劑費。氫氧化鈉、氯化鎂每日分別消耗3.2、1kg,單價(jià)分別為1.8、0.8元/kg,核算污泥藥劑費E2=0.52元/m3,日運行費6.56元,年運行費用2394.4元。 綜上所述,中試系統直接運行成本為2.09元/m3。 3.2 收益分析 減少碳源投加費用。根據剩余污泥的TS的質(zhì)量濃度為10——13g/L(其中VS的質(zhì)量分數63.8%——65.1%)、污泥發(fā)酵罐最大產(chǎn)酸率0.58g/g可計算得,發(fā)酵罐每天產(chǎn)酸量為46.26——61.36kg。按甲醇6.8元/kg計,則每天最多可減少外加碳源費用417.25元。 降低污泥處置費用。實(shí)際運行中,該污水處理廠(chǎng)的剩余污泥經(jīng)干化后進(jìn)行焚燒處理。干化焚燒要求污泥含水質(zhì)量分數在60%以下,剩余污泥經(jīng)本試系統處理后,污泥減量化程度可達到44%——50%,即每天最高可減少污泥處置量(12.5m3/d)×(0.01t/m3)× 50%/60%=0.104t。干化焚燒處理污泥的費用(包含加藥、脫水、干化、焚燒等所有費用)按1000元/t計,則每天可減少污泥處置費用為104.0元。 回收鳥(niǎo)糞石。通過(guò)加藥每天產(chǎn)生約1.6kg的鳥(niǎo)糞石,以1.2元/kg計,每天通過(guò)鳥(niǎo)糞石獲得經(jīng)濟效益為1.92元/d。雖然通過(guò)鳥(niǎo)糞石獲得的經(jīng)濟效益不足藥劑費的1/3,但是從長(cháng)遠利益來(lái)看,采用鳥(niǎo)糞石沉淀工藝是經(jīng)濟的。原因是當發(fā)酵液中的N、P含量較高時(shí),N、P會(huì )在發(fā)酵液投加過(guò)程中形成沉淀致使管道堵塞,從而影響碳源投加系統的正常運行。 綜上所述,中試系統運行費用(電費+藥劑費)為26.15元/d,產(chǎn)生的收益合計為523.17元/d,即每日收益497.02元,另污泥收益為39.76元/t,年收益約為18.14萬(wàn)元。中試系統的總投資為62.21萬(wàn)元,約3.5年可達到成本支出與效益回收的平衡。 4結論 城市污水廠(chǎng)剩余污泥厭氧發(fā)酵產(chǎn)酸中試對剩余污泥減量化程度可達44%——50%,中試系統日產(chǎn)酸量46.26——61.36kg,污泥收益為39.76元/t,投資回收期限為3.5年。 對綜合分析中試結果表明,城市污水廠(chǎng)剩余污泥厭氧發(fā)酵產(chǎn)酸技術(shù)的應用,可較好地實(shí)現城市污水廠(chǎng)污泥減量化和資源化,有助于強化低C/N進(jìn)水水質(zhì)的污水廠(chǎng)脫氮除磷,具有良好的社會(huì )效益、環(huán)境效益與經(jīng)濟效益,符合節能減排的理念。中試達到了預期目標,可為污水廠(chǎng)剩余污泥厭氧發(fā)酵產(chǎn)酸技術(shù)產(chǎn)業(yè)化應用發(fā)展提供參考和借鑒。 |