|

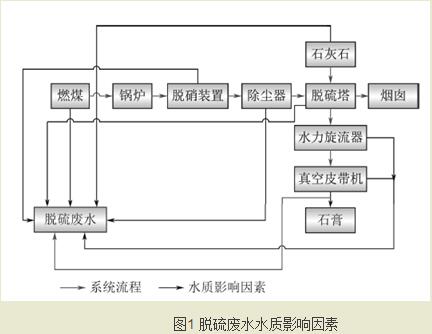

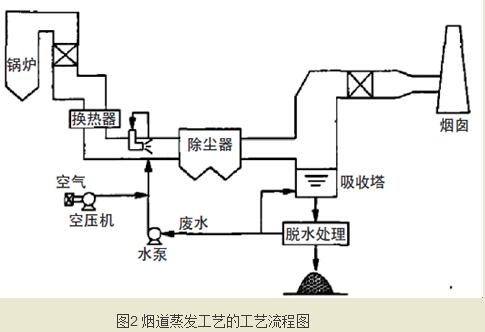

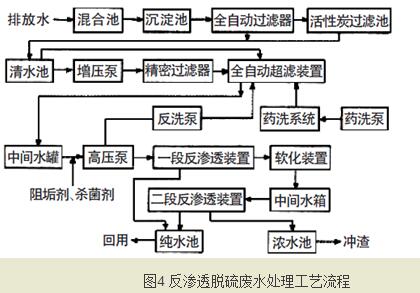

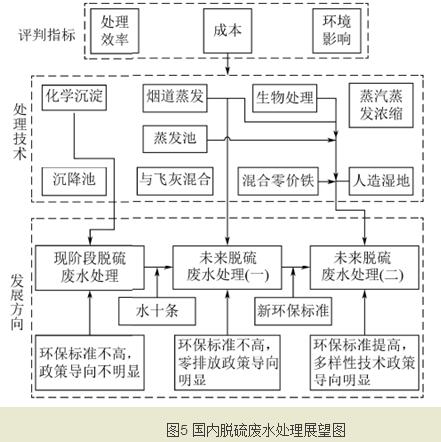

燃煤電廠(chǎng)脫硫廢水零排放工藝研究一、前言 脫硫廢水中的有害物質(zhì)對環(huán)境和水體污染危害巨大,因此我們要重視脫硫廢水的治理。目前我們普遍采取零排放的工藝技術(shù),也取得了很好的效果。 二、燃煤電廠(chǎng)廢水零排放概述 零排放并不是說(shuō)不排放水,而是不降有害物質(zhì)通過(guò)水體排放到自然環(huán)境中,電廠(chǎng)生產(chǎn)使用的水資源最終以蒸汽的形式排放大自然環(huán)境中,或者愛(ài)電廠(chǎng)內部水循環(huán)系統中留存。零排放電廠(chǎng)的淡水量,這可以大大提高水資源利用率,同時(shí)可以避免自然環(huán)境遭到已經(jīng)污染水體的污染,保證居民用水安全。從可持續發(fā)展的角度看,目前以及今后的水資源將會(huì )一直處于相對匱乏的狀態(tài),污水零排放是工業(yè)發(fā)展的必然趨勢。零排放對水處理技術(shù)的要求非常之高,需要很高的技術(shù)投入,因此其資金投入與嚴格的管理制度與監管制度是必不可少的。 隨著(zhù)中國經(jīng)濟和電力的快速發(fā)展,在中國北方煤炭多,但缺水的地區,水資源的可用量年復一年的減少,排污費和污水總量在不斷上漲。即使在水資源相對豐富的南方,隨著(zhù)環(huán)境的惡化、環(huán)境保護意識提高,廢水零排放的呼聲也日益高漲。橫看世界發(fā)達國家的發(fā)電廠(chǎng)情況,越來(lái)越多的廢水發(fā)電廠(chǎng)可以看到。實(shí)現電廠(chǎng)廢水零排放,是一項非常復雜的系統工程。它與水系統的方法有很大的不同,如使用水力除灰、干除灰或干法和濕法。我國火力發(fā)電廠(chǎng)多年致力于節水方法研究改進(jìn),而過(guò)去的研究目的僅僅是如何確保電廠(chǎng)安全運行,并沒(méi)有上升到節約水資源的高度。節約用水的現象比較少,導致在中國的電廠(chǎng)很少注意低水耗技術(shù)的開(kāi)發(fā),總是想著(zhù)先用水,在處理廢水、排放。如今的水資源短缺日益突出,在中國的北方表現尤為突出,水資源已成為我國電力工業(yè)發(fā)展的重要問(wèn)題。 三、脫硫廢水的水質(zhì)特點(diǎn)及影響因素 1、脫硫廢水的水質(zhì)特點(diǎn) 脫硫廢水的成分及濃度對處理系統的運行管理有很大影響,是影響處理設備的選擇、腐蝕等的關(guān)鍵性因素。脫硫廢水一般具有以下幾個(gè)特點(diǎn)。 (1)水質(zhì)呈弱酸性:國外pH值變化范圍為5.0——6.5,國內為4.0——6.0。 (2)懸浮物含量高,其質(zhì)量濃度可達數萬(wàn)mg/L。 (3)COD、氟化物、重金屬超標,其中包括第1類(lèi)污染物,如As、Hg、Pb等。 (4)鹽分含量高,含大量的SO42?、SO32?、Cl?等離子,其中Cl?的質(zhì)量分數約為0.04。 2、影響脫硫廢水水質(zhì)的因素 脫硫廢水的水質(zhì)及水量主要受燃煤品質(zhì)、石灰石品質(zhì)、脫硫系統的設計及運行、脫硫塔前污染物控制設備以及脫水設備等的影響。圖1是影響脫硫廢水水質(zhì)主要影響因素的關(guān)系圖。 煤是脫硫廢水污染物的主要來(lái)源,煤種類(lèi)的不同將會(huì )影響脫硫廢水的排放量:高硫煤的燃燒會(huì )產(chǎn)生更多的二氧化硫,會(huì )增加脫硫劑的用量,增加脫硫廢水的排放量;高氯煤的燃燒會(huì )增加煙氣中氯的含量,進(jìn)而增加脫硫漿液中的氯含量,為了防止脫硫系統的腐蝕,維持脫硫漿液中氯離子濃度在一定的水平,會(huì )增加脫硫漿液的排除,使脫硫廢水的排放量增加。  四、脫硫廢水零排放技術(shù) 1、強效蒸發(fā)類(lèi)工藝 (1)煙道蒸發(fā)工藝 煙道蒸發(fā)工藝是一種基于噴霧干燥技術(shù)的工藝,噴霧干燥技術(shù)的基本原理是用霧化器將溶液噴入干燥塔內,以霧滴狀與高溫氣體接觸,在短時(shí)間內將霧滴干燥。最大特征是蒸發(fā)和干燥的表面積非常大,這些具有很大表面積的分散微粒,只要與高溫氣體接觸,就發(fā)生強烈的熱交換,迅速將大部分水蒸發(fā)掉,形成含水量較少的固體產(chǎn)物,因而干燥速度非常快。 脫硫廢水煙道蒸發(fā)工藝是指在鍋爐尾部空氣預熱器與除塵器之間的煙道內設置霧化噴嘴,用泵將脫硫廢水輸送至霧化噴嘴進(jìn)行霧化,由于經(jīng)過(guò)空氣預熱器之后的煙氣溫度較高,霧化后的液滴在高溫煙氣的作用下在煙道內蒸發(fā),隨煙氣排出,而廢水中的雜質(zhì)則進(jìn)入除塵系統被捕集下來(lái),隨灰一起外排,從而達到脫硫廢水零排放的目的。其工藝流程圖如圖2所示。  (2)蒸發(fā)濃縮結晶工藝 蒸發(fā)濃縮結晶工藝是利用蒸發(fā)器將脫硫廢水進(jìn)行濃縮。產(chǎn)品水回用,而濃縮水可通過(guò)結晶、干燥工藝轉化為固體鹽進(jìn)行處置。這類(lèi)技術(shù)對廢水水質(zhì)、機組和煤種的適用性廣,具備較廣的應用前景。 中國燃煤電廠(chǎng)常用的脫硫廢水預處理方法是中和混凝沉淀法,主要目的是去除廢水中的重金屬離子、懸浮物等。廢水從調節池進(jìn)入中和池,加入熟石灰調節pH,使重金屬離子生成沉淀被去除,再流入絮凝池,加入絮凝劑,廢水中的微粒物絮凝形成較大的絮凝體,最后在澄清池中沉淀下來(lái)。一級混凝沉淀工藝具有嚴重的結垢傾向,為了消除結垢現象,后續增加Na2CO3軟化再澄清過(guò)程,為兩級澄清充分軟化處理工藝,該工藝可以最大限度的去除水中的Ca2+、Mg2+、SO42-、F-等結垢因子,確保后續工藝的進(jìn)水水質(zhì);蒸發(fā)結晶。蒸發(fā)技術(shù)主要有兩大類(lèi):多效蒸發(fā)技術(shù)(MED)和機械蒸汽再壓縮技術(shù)(MVR)。多效蒸發(fā)技術(shù)(MED)是指將幾個(gè)蒸發(fā)器串聯(lián)起來(lái),前一級蒸發(fā)器所產(chǎn)生的二次蒸汽作為后一級蒸發(fā)器的加熱熱源,使蒸汽熱能得到多次利用,從而提高熱能的利用率。機械蒸汽再壓縮技術(shù)(MVR)是將從蒸發(fā)器出來(lái)的二次蒸汽經(jīng)壓縮機絕熱壓縮后送入蒸發(fā)器的加熱室,二次蒸汽經(jīng)壓縮后溫度升高,在加熱室內冷凝釋放熱量,使料液吸收熱量沸騰汽化再產(chǎn)生二次蒸汽經(jīng)分離后進(jìn)入壓縮機,循環(huán)往復,蒸汽就得到了充分的利用,提高了熱效率。 (3)鹽濃縮工藝 鹽濃縮工藝是一種深度處理工藝,它可以從常規系統處理的脫硫廢水中分離出蒸餾水和高度濃縮的鹽溶液副產(chǎn)品。其工藝流程如圖3所示。 首先對脫硫廢水進(jìn)行預加熱,通過(guò)除氣器脫除空氣后再次加熱并給料至鹽溶液濃縮器中,漿液被分配到鈦合金管內壁的一層薄膜上。當漿液膜沿著(zhù)管道向下流動(dòng)時(shí)水分會(huì )蒸發(fā)掉。產(chǎn)生的蒸汽通過(guò)除霧器到達蒸汽壓縮機,將它的飽和溫度提高到再循環(huán)鹽溶液的沸點(diǎn)以上,壓縮后的蒸汽即可冷凝為蒸餾水回用。此外,回收鹽一部分被旋流器處理,一部分被轉移到成品罐中并運往市場(chǎng)。 2、膜法過(guò)濾類(lèi)工藝 由于脫硫廢水“零排放”對水鹽分離程度要求很高,通常采用多重反滲透過(guò)濾工藝。反滲透工藝首先需要經(jīng)過(guò)預處理,其工藝流程如圖4所示。 反滲透預處理工藝以膜過(guò)濾為主,輔以殺菌工藝和沉淀工藝,目的是去除水中的懸浮物和微生物,使處理后的水質(zhì)能夠初步滿(mǎn)足反滲透的進(jìn)水要求。主體工藝通常采用兩段反滲透系統,由于二段系統的進(jìn)水為一段系統的濃水,需用專(zhuān)門(mén)的化學(xué)藥劑對其進(jìn)行處理,以確保二段系統的進(jìn)水參數符合要求。同時(shí)在其進(jìn)入二段系統前,可針對其水質(zhì)情況,添加專(zhuān)業(yè)的阻垢劑和調節劑,確保系統穩定運行。產(chǎn)品水進(jìn)入回用水池,系統中少量的濃水可用來(lái)沖渣,實(shí)現水處理系統的零排放。 五、國內脫硫廢水處理現狀及趨勢   目前,國內脫硫廢水的處理主要依靠化學(xué)沉淀工藝,其能滿(mǎn)足現有脫硫廢水排放標準的要求,但是隨著(zhù)《水污染防治行動(dòng)計劃》(水十條)的頒布,國家開(kāi)始加大對脫硫廢水的處理力度,化學(xué)沉淀法的應用將會(huì )受到限制。且隨著(zhù)飛灰資源化,與飛灰混合方法不再適用。 此外,較之美國,國內脫硫廢水的排放標準對硒、汞等的排放標準不高,因此深度處理技術(shù)在未來(lái)一段時(shí)間內不適用。但是未來(lái),脫硫廢水的環(huán)保標準趨嚴,深度處理技術(shù)將引起業(yè)界廣泛關(guān)注。有些地區由于環(huán)保壓力,部分電廠(chǎng)被要求脫硫廢水零排放,而蒸汽濃縮蒸發(fā)技術(shù)成本太高,蒸發(fā)池的應用受地域的強烈限制,因此,煙道蒸發(fā)技術(shù)在未來(lái)一段時(shí)間將會(huì )受到重視,其面臨的重大技術(shù)缺陷需要被重新評估與攻克。 六、結束語(yǔ) 綜上所述,通過(guò)有效的處理工藝,大大提高了脫硫廢水的處理技術(shù),保護了水體免受污染,實(shí)現了可持續發(fā)展。 |